服务热线

86-132-17430013

| 品牌 | 其他品牌 |

|---|

西门子代理商 西安西门子一级代理商 西安西门子一级代理商

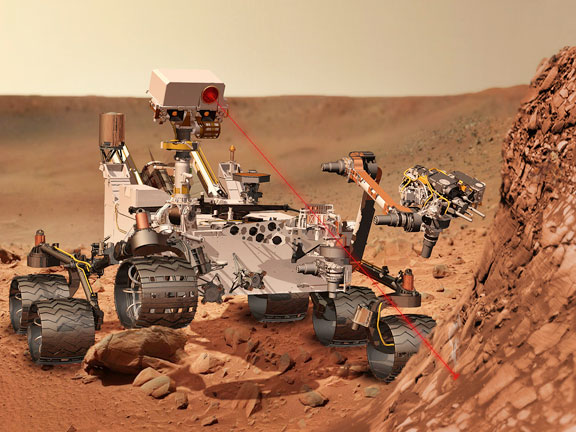

美国航空航天局在火星科学实验室航天任务中打造了一辆配备*技术的探测车,它就是家喻户晓的“好奇号”。这项航天任务是航天机构有史以来技术较为复杂的项目。项目的研发和测试工作是使用西门子的设计和模拟软件完成的,它为正在机器领域崭露头角的无缝通信——真实世界与虚拟世界的融合——提供了写照。

在极寒的外太空运行36周,行程长达5.67亿公里,飞行速度超过7.6万公里/小时,而这些都只是长征的*步。2012年8月5日,当造价25亿美元、重900公斤、一辆小型轿车大小的火星科学实验室(MSL)探测车穿梭到火星大气中时,它还在以2.1万公里/小时的高速向前飞行。那时它必须在七分钟内减速到2公里/小时以下的着陆速度,如若不然,探测车将与火星相撞,毁于一旦。

为使探测车能平稳着陆,防止为寻找生命化学成分而设计的装备受损,探测车必须分毫不差地执行数百个步骤的复杂操作,并且整个过程没有人工干预。面对这样一个难题,工程师是如何解决的?要知道,地球大气的密度比火星高出100倍,所以不可能在地球上测试这个过程。西门子工业自动化集团PLM(产品生命周期管理)业务部总裁兼*执行官Chuck Grindstaff指出:“美国航空航天局的喷射推进实验室利用我们的模拟软件完成了系统各个方面的设计。从热分析到探测车进入火星大气时可能会遇到的多种物理影响,我们的软件在攻克这一切问题的过程中发挥了关键作用。”

2012年8月,“好奇号”登陆火星,开始执行火星表面探测任务。整个系统用西门子模拟软件完成开发和测试。

Daren Rhoades是西门子PLM软件加利福尼亚州Cypress研发中心的一名产品开发高级经理,不久前刚刚结束在美国国家航空航天局的MSL(“好奇号”)航天任务研发小组的任务。他介绍说:“在我参与的一些子系统的研发过程中,通过利用模拟技术,一切都可以在虚拟世界中完成,从概念设计到详细的部件设计,从组装到测试,全都可以模拟。”比如美国航空航天局称之为“惊险7分钟”的MSL着陆顺序,这个性命攸关的安排就是经过8000次模拟之后得出的方案。“从模拟走向实际部署,这种能力具有相当重要的意义。” Rhoades如是道。

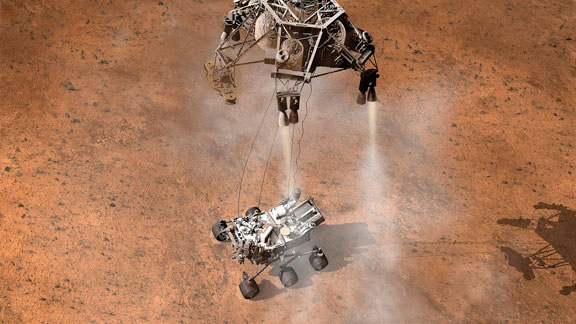

确实如此。比如为“好奇号”专门设计的“空中吊车”,这个全新研发的系统可以在探测车降落的最后阶段减慢探测车的速度,使其缓缓地降落到火星表面。研究人员利用PLM软件对“空中吊车”火箭引擎的火苗扩散情况进行了模拟,以确保火苗不会烫坏探测车或用于固定探测车的套具。“不仅吊索要能分毫不差地降下探测车,确保探测车不会受到火苗干扰,同时还有一条类似于脐带的线缆连接着探测器和吊车,在分离时间点上吊车升起的时候才会断开。所有这些线缆都必须同时断开。为实现这一点,我们布置了很多小型切割器,它们必须同时切断所有线缆。上述这些过程都是通过我们的软件来模拟的。”负责美国航空航天局项目的PLM客户主管Joel Rooks介绍道。

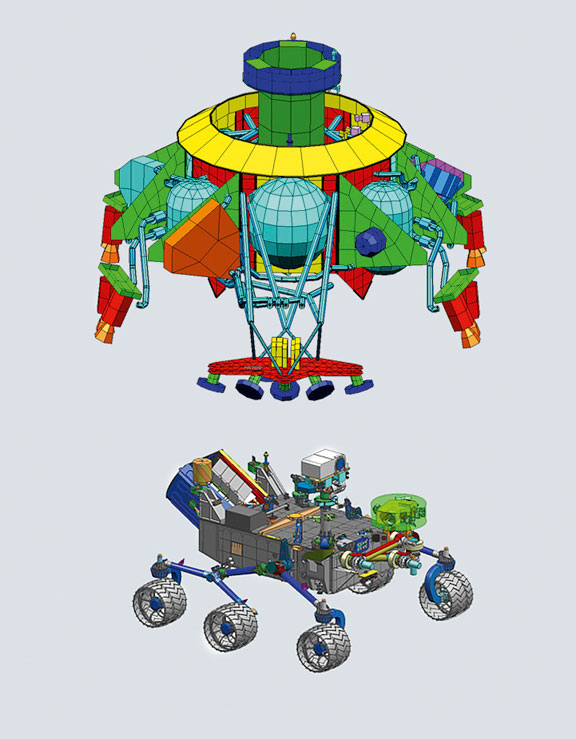

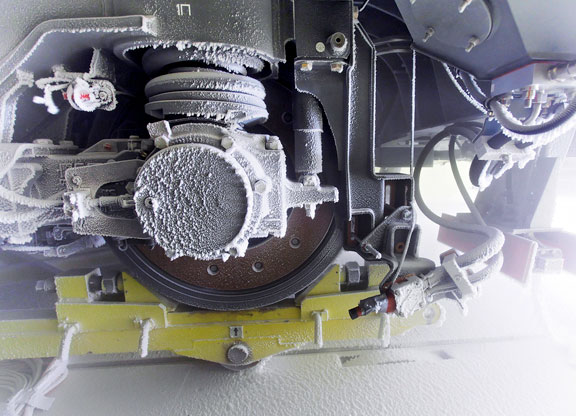

复杂性也是一个主要问题。整个装配组合包含约9万个专门制造的部件,其中很多部件与设计规格的容差只有100微米——大约相当于一根头发丝的直径。更苛刻的是,为尽量避免浪费空间,这些部件必须合拢到一个极其拥挤的包中,但是同时又要留出发射和返回时剧烈晃动的摆动空间,以及在高达1648℃的温差下不同材料的热胀冷缩空间。“要设计可以如此紧凑布置的部件,需要新的功能和技术。”美国航空航天局火星探测计划负责人Doug McCuistion表示,“我们采用了西门子的很多系统,来帮助我们完成这些工作。”

“惊险七分钟”。用吊索将探测车降落到火星表面是特别精细的任务。研究人员对着陆阶段进行了8000次模拟。

“在系统所有部件的设计中,非常重要的是确保不同部件不会接触到其他部件,因为这种接触可能会导致部件受损。”PLM解决方案部的顾问Kent Rash介绍道,“鉴于每个部件涉及不同的材料,确保做到这一点的 方法,就是针对每个部件构建一个有限元素模型。利用这种方法,我们将复杂的表面划分成很小的元素,然后根据元素之间的关系来计算元素。”

从模型到生产——这正是西门子PLM主要软件工具NX的用武之处。NX可以让用户将模型变为实际的产品——它不仅可以生成CAD(计算机辅助设计)模型,而且还利用计算机辅助工程(CAE)软件,在设计中套入相关功能和物理数据,比如根据部件的原材料,它可以耐受多大的应力或热度。考虑到机器中的很多部件根据设计原理都会运动并相互作用,NX还可以执行人们所说的“动态模拟”。通过这种模拟,工程师可以“在仿真环境下对各种规模的装配组合进行动态测试,比如模拟测试探测器着陆,然后计算出着陆时对整个探测器结构产生的应力。” Rhoades介绍道,“首先要为部件构建一个虚拟的原始NX CAD模型,定义用于生产这个部件的工具,然后以在有限元分析中使用的原始CAD模型为基础,用NX CAM软件运行机器。”上述方法具有诸多优势,而对于造价数十亿美元的航天器而言,其中较有意义的优势莫过于精确性。“采用数字模型,并配合计算机数控(CNC),可以使部件生产实现超高精度。” Rhoades补充道,“MSL制造出来以后,很多部件的误差都没超过头发丝的直径。”

连通人员……及企业。复杂的项目不仅要求使用出色的模拟软件,而且需要一个有利于大规模工程师团队中的成员在同一项目上无障碍合作的系统。若谈到“连通人员”,西门子PLM的Teamcenter软件可谓首屈一指的解决方案。“Teamcenter是贯穿整个工程设计流程的关键支持系统。” 西门子PLM*执行官Grindstaff透露,“这个软件提供了需求管理、项目管理和合规等方面的一系列应用,它是整个设计流程的支柱。”正如NX一样,Teamcenter不仅在美国航空航天局的喷射推进实验室航天任务中发光发热,它还被SpaceX所采用,2012年5月SpaceX创造了航天史上的奇迹,其“神龙号”(Dragon)航天飞船成为与国际空间站成功对接的私人商业飞船。

美国航空航天局和SpaceX等机构为何会看中Teamcenter?“原因很简单。” Rhoades说道,“因为航天飞船的每个部件都十分重要。Teamcenter不仅确保所有授权工作人员只能看到其当前用到的项目数据,从而最大限度减少人为错误,同时还可以追踪每个部件的原始设计、分析数据和生产数据。当一份设计通过审批后可以投产时,Teamcenter会将其予以记录。所有这些将带来非常可观的潜在节支效果。”

不足为奇的是,航天机构并不是看重虚拟化模型设计和协作开发所带来的竞争优势的用户。“我们有7万家客户。”Grindstaff透露,他还指出西门子PLM软件在全球市场的年营业额达200亿美元,并且这个数字每年还在以5%到7%的速度增长。“在协作技术和数据管理领域,我们拥有*优势。在数字化生产技术领域,我们拥有*优势,在机械CAD/CAM领域,我们同样是排名第二的强劲竞争者。”

整套设备包含约9万个部件,其中很多与设计规格的容差只有100微米,大约相当于一根头发丝的直径。

与此同时,西门子也在乘胜追击,争取获得更大大额合同。西门子近期与波音公司签署了为期十年的协议,扩展PLM技术的应用范围。此外,西门子还与戴姆勒公司签署了一份全球性协议,后者将在其所有产品开发及生产部门引进Teamcenter和NX平台。“引进研发、设计、生产计划和生产协作软件,将进一步优化戴姆勒的整个价值链,让它更快地生产更好的产品。” Grindstaff介绍道。此外,西门子近期还与克莱斯勒和江森自控签署了大额合同。前者是全球十大一级汽车供应商之一,后者是汽车行业中最大的座椅供应商。

令人叹为观止的优势。西门子之所以能取得如此骄人的成绩,是因为西门子PLM软件可以帮助客户削减成本,提升效率。举例而言,据Grindstaff透露,三星电子公司在工厂中引进PLM技术后,其实物模型的数量减少了30%,从而使*试产的错误率降低50%,研发速度提高30%。

那么美国航空航天局在其的火星探测器项目上究竟提高了多少效率?Rhoades表示由于MSL不同于在地球上使用的产品 ,因此无法去量化这个幅度。“这并不是说它原来有两吨重,然后把它减到一吨,不能这样衡量。”他说。不过可以确定的是,“好奇号”/MSL航天任务为从概念设计到生产和测试的*集成树立了新标准。西门子工业业务领域*执行官兼西门子管理委员会成员Siegfried Russwurm表示:“过去各种过程是按顺序执行的。美国航空航天局在火星探测车的研发过程中实现了模式转变,建立了集成化数据库,从产品设计到生产设计,均采用一种整合的方式。数百名工程师使用统一的模型,共享统一的数据库,通过这个统一的数据库,真正实现了从仿真到实际生产的无缝对接。”

PLM主管Rooks补充说:“MSL是美国航空航天局有史以来技术较为复杂的项目。重要的是,我们的工具帮助他们完成了所有模拟和优化。当他们对探测车进行测试并把它发射到火星的时候,一切顺利。”

Arthur F. Pease

不确定性量化:模拟科学的下一步发展

无论是向火星发射飞船,还是乘坐高铁穿越欧洲,总会有无数的事情基本上是无从预测的。这些都可以归结为一个不可辩驳的因素:不确定性。那么何不尝试对不确定性本身进行量化?西门子中央研究院的两位模拟技术和数学专家Utz Wever博士和Meinhard Paffrath博士,目前就在开展相关研究。他们的研究重点是列车轮组。“轮组,包括轮轴,是决定列车安全与否的首要因素。”Wever说道,“同时铁路公司的维修成本有很大一部分也是花在轮组上。”有鉴于此,研究人员在研发一种排查这些重要部件的新方法,即虚拟检测。通常情况下,检测依靠超声波来判断是否存在裂痕。如果检测出裂痕,便将出现裂痕的部件报废。然而,在设定了裂痕下限的检测中,检测到裂痕的概率本身就是个随机因素,因此很多时候检测并不会发现任何问题。毕竟,导致出现裂痕的因素(例如载重、车速和温度)会不断变化。“我们的方法*不同。”Wever介绍道,“我们首先要预测裂痕的尺寸,这样只有在检测到裂痕的概率足够高时,才会执行检测,从而节约检测成本。” Paffrath还介绍说:“为了实现这一目标,我们目前正在计算固定检测周期检测到故障的概率。”针对这项计算,Wever和Paffrath首先使用了Fraunhofer Institute的一个程序。该程序可以在不考虑不确定性和检测的情况下计算裂痕的恶化程度。然后他们“向这个程序中添加复杂的算法,使其能够计算不同检测情形检测到故障的概率。”结果如何?新研发的软件目前正在奥地利格拉茨的西门子铁路系统集团接受试验评估。“我们现在能够预测裂痕的尺寸,检测工作成本高昂,但有些检测是不必要的,我们的计算可以减小此类检测的不确定性。” Wever说,“然后,我们会将实际检测的结果与我们的预测加以比较。初步结果十分乐观。”